生産管理は工程管理とどう違う?その違いと生産管理の課題を解説

2024.03.29A0 生産管理

生産ライン全体を管理する生産管理は、製品を製造するにあたってとても重要な業務です。生産ライン全体を見渡し、あらゆる部門の現状を把握・調整することで、納期遅れ、手配漏れ、誤発注といった人的ミスから余剰在庫の発生、原価管理、業務の属人化に至るまで、多岐に渡る課題への対応が求められます。これらの作業効率に関する課題をどのように解決すればよいか、多くの方が頭を悩ませていることでしょう。課題解決には、まずは業務の範囲や目的を正確に把握することが大切です。

本記事では、生産管理の役割と重要性を踏まえつつ、生産管理と工程管理の違いに焦点を当てて解説します。あわせて、製造管理やSCMとの違いや、生産管理の課題を解決する具体例をご紹介します。

【目次】

■生産管理と工程管理の違いを解説

■生産管理と製造管理、SCMとの違いも紹介

■生産管理業務5つのフロー

■生産管理業務の課題

■生産スケジューラ「Asprova」の導入成功事例を紹介

■生産管理の要である生産計画の課題をAsprovaで解決

生産管理と工程管理の違いを解説

生産管理と工程管理は、どちらも製造業における管理業務ですが、管理する範囲、内容、目的の3つの点において違いがあります。

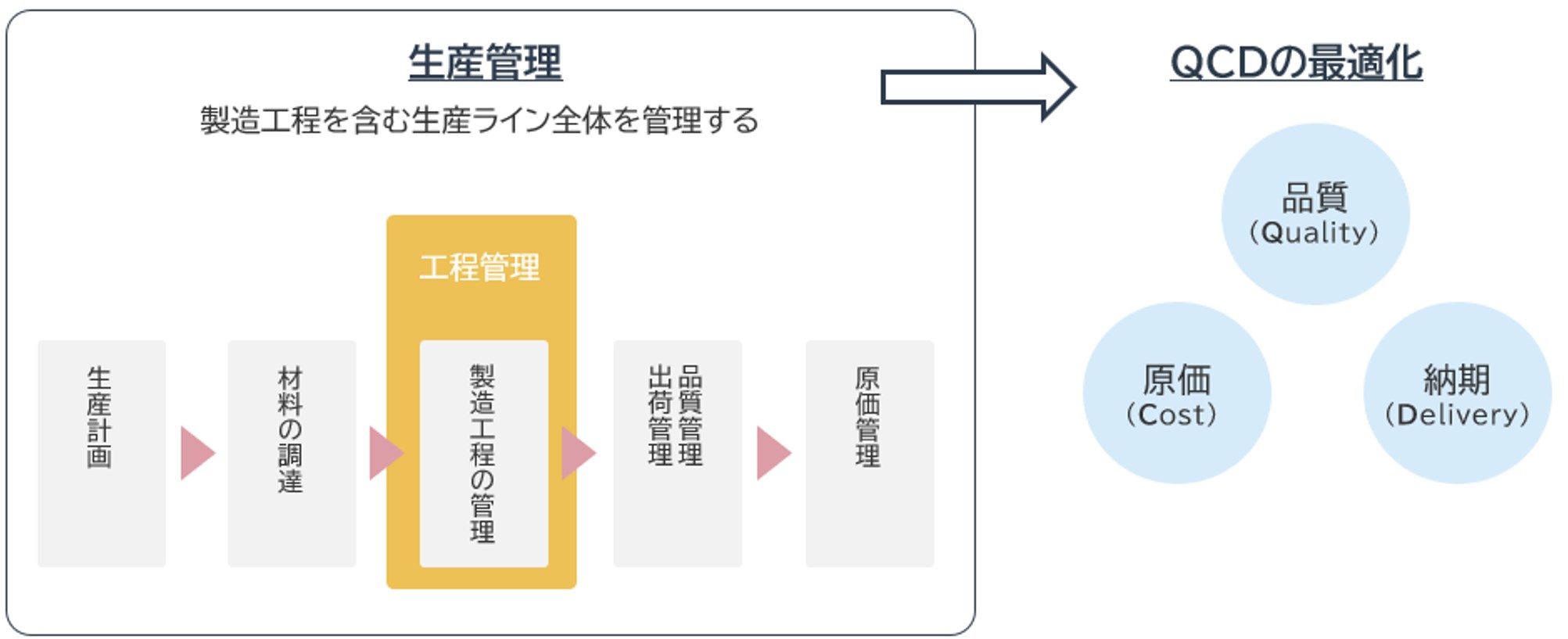

まず、生産管理は製品の生産プロセス全体を効率的に計画し、最終製品が品質基準を満たしつつ、効率良く生産されるように管理する業務です。一方、工程管理は、生産プロセス全体の中で、特定の工程や段階に焦点を当て、その工程のみの効率化、最適化、管理を行う業務です。両者は相互に関連し合っており、全体の生産プロセスを改善するためには、生産管理と工程管理の両方が効果的に実施される必要があります。

生産管理と工程管理の違いを3つの点からさらに詳しく見ていきます。

管理する範囲

生産管理は生産ライン全体を管理するのに対し、工程管理が管理するのは特定の製造工程のみです。生産管理は、製造工程の前後もすべて管理しています。つまり、顧客から受注して生産計画を立案するところから、納品・出荷に至るまでの流れを横断的に把握する役割とも言えるでしょう。一方の工程管理の管理する範囲は生産ライン全体のうち特定の製造工程だけであるため、工程管理は生産管理の一部とも言えます。

管理する内容

生産管理は、生産計画、原材料・設備の調達、製造工程の管理、品質管理、出荷管理など、生産に関するすべての業務を管理します。あらゆる部門の状況を把握し、進捗のコントロールを行うことが主な役割です。加えて、どれくらいの受注が見込まれるか予測する需要予測や、材料費や人件費を算出して原価を適正に保つ原価管理なども業務に含まれています。

工程管理は、製造工程における進捗管理、品質管理、生産効率の改善などを行います。各工程における現在の状況を把握し、遅れが生じそうであれば設備や人員の調整を行うことが主な業務です。

管理の目的

生産管理の目的は、QCDの最適化です。全体における品質(Quality)、原価(Cost)、納期(Delivery)の3つすべてを改善することで、品質が良く、原価が抑えられ、納期をしっかりと守った製品づくりを目指します。そのために求められるのは、全体的な視点で管理することです。

一方、工程管理の目的は、特定の工程の品質や納期の遵守です。工程管理もまた、QCDの観点で改善を行いながら、進捗を管理することが求められます。しかし、必要なのは全体を広く見る視点ではなく、各工程を見る個別的な視点です。

上記の要素を踏まえて、生産管理と工程管理の違いをまとめた表が以下となります。

「何を目的としているか」によって必要な役割は変わってきます。

例えば、生産管理の目的が生産ライン全体の効率化と利益の最大化である場合、生産計画やスケジューリングに重点を置いた支援が求められます。この重点を置くべき業務において、効率的な生産計画と迅速な生産スケジューリングを実現する役割を担うのが生産スケジューラ「Asprova」です。

以下では、アスプローバの生産スケジューラを導入した企業様の事例を紹介しています。ぜひご確認ください。

導入事例 – 生産スケジューラ Asprova APS | アスプローバ株式会社

生産管理と製造管理、SCMとの違いも紹介

工程管理の他に、生産管理と混同されやすいものとして挙げられるのが「製造管理」と「SCM」です。どちらも生産管理と同じように製造における管理業務になりますが、範囲、内容、目的において違いがあります。

製造管理について

製造管理とは、製造現場における人材、設備、材料、情報などの資源を、製造プロセス全体で効率的に活用できるように管理する業務です。製造の現場において、実作業を対象として管理します。

製造管理の範囲

製造管理が主に管理する範囲は、生産ライン全体の一部となる製造工程となります。製品を製造するにあたり、中核を担う役割と言えるでしょう。

製造管理の内容

製造管理が管理する内容としては、生産計画の立案、原材料・設備の調達、製造工程の管理、品質管理、出荷管理などが挙げられます。作業工程、資源、労働力といった点に着目し、生産管理よりも製造現場に近い作業を管理します。

製造管理の目的

製造管理の目的は、製造の効率化と品質の確保です。業務が効率良く進められるように綿密な生産計画を立案し、設備機器の確認や人員配置を行います。また、不良品の発生を防いで品質を確保するために、品質管理も製造管理の業務に含まれています。生産管理が全体のQCDを最適化させることを目的とするのに対して、製造管理は製品製造の現場工程に特化して効率化と品質を追求していると言えます。

SCM(サプライチェーンマネジメント)について

サプライチェーンとは、原材料を調達から製品の製造、消費者のもとに到着するまでのモノ(物品)、金銭、情報を伴う流れを指します。

SCMとはSupply Chain Management(サプライチェーンマネジメント)の略です。サプライチェーンに関わる業者と連携し、情報の共有を行って全体の最適化を目指すことを、サプライチェーンマネジメントと言います。

SCMが管理する範囲、内容、目的について詳しく見ていきましょう。

SCM範囲

SCMは、製品の原材料調達から生産、物流を経て販売されるまでを管理します。サプライチェーンに関わる業者という点から見ると、サプライヤー・メーカー・物流事業者・卸売事業者・小売事業者・消費者の流れになります。

仕入れから発送までを管理する点は、生産管理と似ています。

SCMの内容

SCMが管理するのは、主にモノ、金、情報の3つです。そのために行う業務として、以下の4つが挙げられます。

- 計画業務:需要の予測を行い、計画を立てる

- 実行業務:立案した計画に沿って実行する

- 評価業務:計画と実行の比較から評価を行う

- ネットワークデザイン:外部パートナーとのネットワークを最適化する

計画業務では、需要を予測して自社及び取引先や顧客のデータを精査し、調達計画、生産計画、販売計画を立てます。実行業務は、計画業務で立案した計画を実行に移す段階になります。

計画と実行の結果を比較して評価を行うのが評価業務です。評価の方法は様々ですが、一般的には業務プロセスを評価基準とするKPIを使います。ネットワークデザインは、原材料の調達先、生産や物流における保管業者や配送業者とのネットワークを最適化することです。定期的に外部パートナーとのネットワークを見直して最適化することで、全体の利益を向上します。一連の流れに対して改善を続けることで、QCDと最適化を目指します。

生産管理が自社内での製造業務全体を管理しているのに対し、SCMは外部とのネットワークを含めた広い範囲を管理していることがわかります。

SCMの目的

SCMの目的は、サプライチェーンの連携を強化して最適化・効率化を図ることです。SCMを行うことで、コスト削減、在庫の最適化、人的リソースの最適化などのメリットを得ることができます。こうしたメリットによって、サプライチェーン全体の最適化と効率化が進みます。

生産管理が自社内での生産性や追求するのに対し、SCMは外部パートナーも含めたサプライチェーン全体における利益を追求していると言えます。

| 管理内容 | |

|---|---|

| 生産管理 | 生産計画から原価管理までの製造工程を含む生産ライン全体の管理 |

| 製造管理 | 人材、設備、材料、情報などの製造工程全体の管理 |

| SCM | 製品の原材料の調達から生産、物流、販売、消費者が購入するまでを管理 |

生産管理業務5つのフロー

生産管理には、以下の5つのフローがあります。

- 受注管理

- 生産計画

- 生産指示

- 出庫指示

- 出庫管理

受注管理で顧客の注文を受け、生産計画ではその要望を反映した生産計画を立案します。続く生産指示は、生産計画に基づいて現場に指示を出して製品を製造することです。完成品は出庫指示によって出荷され、顧客に届くまで出庫管理として確認されることになります。 これら生産管理の5つのフローについて、詳しい内容を見ていきましょう。

受注管理

受注管理とは、顧客からの注文内容を管理することです。見積もり、契約、情報管理の3種類が主な業務ですが、製造業においては情報管理のみが業務内容となり、顧客からの注文を受け、要望を把握・管理することを指します。

生産計画

注文を受けたら、次に生産計画の作成を行います。生産計画を作成するにあたって各部門のスケジュールを調整することになりますが、このときに注意する必要があるのは、生産能力の確保です。

休暇を取る社員が増える時期や、設備・生産ラインのメンテナンスの時期は生産力が不足しがちです。こうした時期による生産力の変動まで見込んで生産計画を立てる必要があります。

生産指示

生産計画が完成すると、実際に生産を行います。このとき、生産計画に沿って現場へ指示を出すことを生産指示と言います。

生産指示はただ計画に基づいて指示を出すだけではありません。在庫や人員の状況など、流動的に変化する現場の状況を常に把握し、指示の出し方を見極める判断力が必要です。

出庫指示

製品が完成すると、出庫指示を出します。業務内容としてはシンプルで、出庫指示書を作成して出庫を担当する部署に引き継ぎを行います。

出庫管理

製品が出庫され、顧客のもとに届くまでが出庫管理です。そのため、配送ルートを確認し、製品が納期までに顧客のもとに届くように位置情報も把握していなければいけません。

生産管理業務の課題

生産ライン全体を管理する生産管理は、その業務内容が多岐に渡り、多くの課題を抱えていることが実状です。生産管理の主な課題としては、資材の調達や品質管理、設備の維持管理などがありますが、その中でも特に重要なのが生産計画の課題です。生産計画に関連する主な3つの課題として、以下が挙げられます。

- 計画の精度が悪い

- 計画立案に時間を取られている

- 属人化

これらの課題は、生産計画の段階で適切な対応がなされないと、製品の品質悪化や出荷の遅延に直結する恐れがあります。生産管理の要である生産計画の精度を高め、立案過程を効率化することで、生産管理全体の改善に繋がります。

計画の精度が悪い

生産管理のシステム化が進んでいないと、市場の需要予測がうまくいかず、生産計画の精度が悪くなるというデメリットが生じることになります。精度が悪い生産計画をもとに進めることになると、QCDの最適化を追求することもできなくなってしまいます。

計画立案に時間を取られている

生産計画の立案に当たる際には、様々な部署からデータを収集しなければいけません。データの収集や入力に手間取り、時間が取られてしまうという問題があります。

属人化

担当者のスキルや経験頼みで生産管理が行われることが多々あります。担当者が欠勤や退職をしたときにカバーできる人材がいないため、生産管理業務が滞ってしまうというデメリットが生じてしまいます。

生産スケジューラ「Asprova」の導入成功事例を紹介

前項で解説した生産管理の課題を解決する方法として挙げられるのが、生産スケジューラの導入です。

生産スケジューラ「Asprova」の成功事例として、以下の3つをご紹介します。

アイコクアルファ株式会社の事例

精密冷間鍛造を手掛けるアイコクアルファ株式会社様は、生産スケジューラAsprovaを導入したことにより、計画工数が40%削減されました。さらにオプション「Solver」の導入により、6時間かかっていた手作業の計画立案が2時間で終わるようになりました。

日本特殊陶業株式会社の事例

自動車向け製品やパソコンCPU用ICパッケージなどを製造する日本特殊陶業株式会社様は、以前は生産計画をExcelで運用しており、受注に変更があった場合は計画の修正に時間がかかっていました。しかし、Asprova導入後は、計画変更時の再計算が簡単・高速に実行できるようになり、計画サイクルの短縮と在庫削減に成功しました。

アリアケジャパン株式会社の事例

天然調味料や加工食品の製造、販売をするアリアケジャパン株式会社様は、ベテラン社員の経験に頼った生産計画の立案となっており、業務の属人化と社員の高齢化が深刻な問題でした。

Asprovaを導入した結果、生産量が過去の実績換算で16%アップしました。さらに製造部門2部門の管理者の工数が年間で約500時間削減され、生産計画立案担当の工数は43%削減されました。

生産管理の要である生産計画の課題をAsprovaで解決

この記事では、生産管理と工程管理の違いを解説しました。様々な課題を解決し、QCDを最適化するには、生産管理の要である生産計画の立案が重要です。生産計画の属人化防止や工数削減を進めるためにも、生産スケジューラの導入がおすすめです。

事例でご紹介した生産スケジューラ「Asprova」の特長として、以下の4つが挙げられます。

- 計画作成効率化

- 見える化

- 在庫削減

- 工程情報の共有化

こうした特長を持った「Asprova」は国内でトップシェア*を誇る生産スケジューラです。アスプローバでは、「Asprova MS」をはじめとした全3種類の生産スケジューラを提供しています。生産管理業務を効率化する手段として、生産スケジューラの導入をご検討ください。

* 出典:株式会社富士キメラ総研 市場調査レポート「業種別IT投資/デジタルソリューション市場 2022年版」(2022年8月)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 作業を押し込んで割り付ける~裁量の利くプログラムを開発 - 2025年12月10日

- ユーザーが語る新たなAsprova~ユーザー会2025~ - 2025年12月3日

- 機能の提供からソリューションへ~ユーザー会 2025~ - 2025年12月3日

プッシュ型・プル型の生産方式とは? メリット・デメリット、導入手順を解説

プッシュ型・プル型の生産方式とは? メリット・デメリット、導入手順を解説 平準化とは?標準化との違い・実現するためのステップや成功のポイントを解説

平準化とは?標準化との違い・実現するためのステップや成功のポイントを解説 業務の属人化はなぜ起こる?属人化しやすい業務の特徴や解消法、メリットを詳しく解説

業務の属人化はなぜ起こる?属人化しやすい業務の特徴や解消法、メリットを詳しく解説 製造業における工程管理とは?基礎知識や効率化するシステムの選び方を紹介

製造業における工程管理とは?基礎知識や効率化するシステムの選び方を紹介 お客さんをがっかりさせない「安全在庫」

お客さんをがっかりさせない「安全在庫」 製造業における「サイクルタイム・タクトタイム・リードタイム」とは?業務効率化のキーポイント!

製造業における「サイクルタイム・タクトタイム・リードタイム」とは?業務効率化のキーポイント!