生産計画に不可欠な主資源・副資源とは?効率的な運用と管理のポイントを解説

2025.02.05A0 生産管理

<生産現場では、機械や設備といった「主資源」だけでなく、それをサポートする「副資源」の管理も不可欠です。作業者や金型、治具などの副資源を適切に割り当てなければ、計画通りに生産が進まなくなります。本記事では、副資源と主資源について解説し、それらを効率よく運用するためのポイントを紹介。計画ミスを防ぐための実践的な方法を解説します。

【目次】

■現場には副資源という制約がある

■副資源と主資源の違い

・ 主資源の役割

・ 副資源の役割

・ 副資源と主資源の組み合わせ

■副資源の適切な割り当てで生産計画のミスを防ぐ方法

・ 副資源のスケジュールを見落とさない

・ 副資源の数に限りがあることを考慮する

・ 副資源の制約を自動化ツールで管理する

・ 副資源の予備を準備する

・ 作業者の教育とスキルアップを行う

・ 副資源の管理と定期的な見直し

■製造業における副資源・主資源に関連した悩みとその解決策

・ 1. 副資源の不足や重複で生産が遅れる

・ 2. 主資源(機械)の稼働率が低い

・ 3. 作業者の経験不足による計画遅延

・ 4. 設備や金型の故障による生産停止

・ 5. 副資源のコスト管理が難しい

■主資源や副資源の割り当てならAsprovaの生産スケジューラを活用

現場には副資源という制約がある

生産計画を立てる際には、どの品目をどの機械を使って作るかを決めることが重要です。品目や機械の割り当てが適切かどうかで、生産効率が大きく向上したり低下したりします。しかし、品目と機械の選定だけでは十分な計画にはなりません。生産を進めるためには、それを支える他の資源が必要になります。

たとえば、作業者や治具、金型など、製品を製造するために欠かせない「副資源」(主要な生産設備以外に必要となる補助的な資源)があります。これらの資源がしっかり確保されていなければ、いくら機械や品目を上手く選んでも、スムーズに生産を進めることはできません。副資源の管理が適切に行われないと、生産計画にミスが生じやすく、最終的には生産効率の低下や納期遅延などの問題につながることもあるでしょう。

副資源と主資源の違い

生産計画では、主資源と副資源を明確に区別する必要があります。

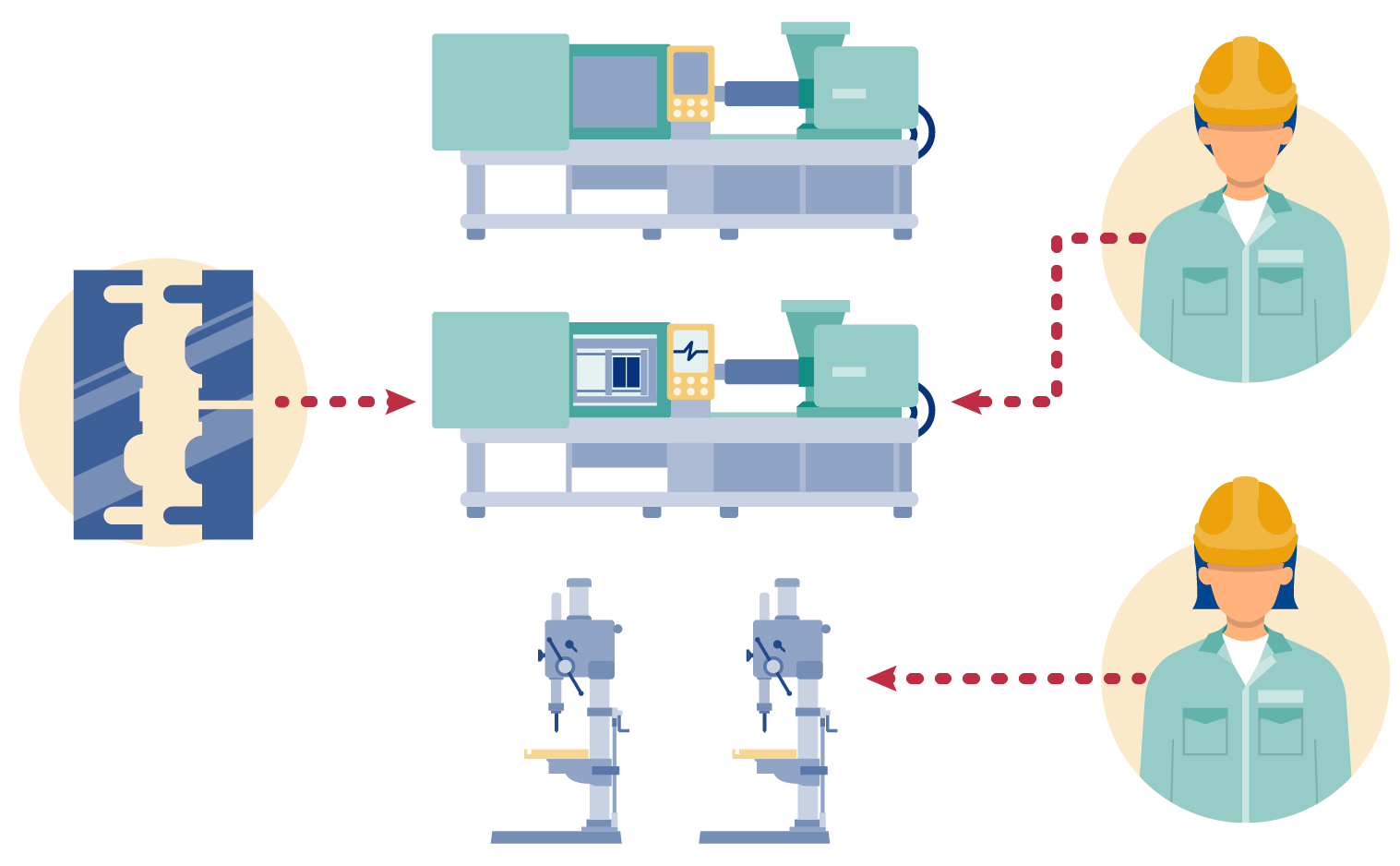

主資源は生産の中心的な役割を果たす機械や設備のことです。一方、副資源は主資源を支える作業者、治具、金型、工具などの補助的なリソースを指します。この2つのリソースを適切に管理することで、生産性を高めることができます。

| 区分 | 説明 | 具体例 |

| 主資源 | 製品の加工や組立を直接行う機械や設備 | プレス機、成型機、マシニングセンターなど |

| 副資源 | 主資源をサポートするために必要な要素 | 作業者や工具、金型、治具(じぐ)など |

主資源の役割

主資源の特徴は、一度に大量の製品を処理できる点にあります。たとえば、プレス機であれば1分間に数百個の部品を打ち抜くことができ、マシニングセンターは複雑な加工を自動で連続して行えます。これらの設備は高額な投資が必要となるため、稼働率を高めることが重要です。主資源を有効に活用することで生産性の向上が期待できます。副資源の役割

副資源は主資源の能力を最大限に引き出すために必要な要素です。たとえば特定の作業者しか操作ができない機会がある場合、その作業者がいないと機械が稼働できなくなります。また、金型や治具の管理が不十分で不足してしまうと、生産が遅れてしまいます。そのため、副資源が適切に管理されることで、生産ライン全体のスムーズな運用が可能になります。副資源と主資源の組み合わせ

生産計画を立てる際には、主資源と副資源の組み合わせが重要です。主資源である機械が効率よく稼働するには、それを支える副資源を適切に準備しなければなりません。 以下に、制約が起きるパターンを2つ具体例として紹介します。 -熟練作業者が必要な工程では、その作業者のシフトに合わせて機械の稼働時間を設定する必要があります -専用の治具が必要な製品は、治具の空き状況を考慮して生産順序を決める必要があります このような制約を考慮し、副資源の使用状況を考慮することで、主資源の稼働効率を上げられます。たとえば、金型の段取り替え時間を短縮するような生産順序を組んだり、作業者のスキルレベルに応じて適切な工程を割り当てたりすることで、生産ラインの停滞を防ぐことができます。副資源の適切な割り当てで生産計画のミスを防ぐ方法

副資源を適切に割り当てることは、生産計画の効率化に欠かせません。金型や作業者といった副資源の制約を蔑ろにすると、計画が予定通り進まず、生産工程全体に遅れが生じる恐れがあります。ここでは、副資源の管理によって計画ミスを防ぐ具体的な方法を紹介します。

副資源のスケジュールを見落とさない

副資源も適切なスケジュール管理が必要です。たとえば、一人の作業者に複数の工程を同時に割り当ててしまうと、作業が遅れ、計画全体に影響が出てしまいます。このような問題を防ぐためには、作業者や金型などの副資源の使用状況を正確に把握し、重複がなく無駄のない割り当てを行うことが重要です。

副資源の数に限りがあることを考慮する

副資源は無限にあるわけではなく、数に限りがあります。金型や工具などを複数の工程で使用する場合は、使用する順序や段取りを考慮することで、限りある副資源を有効活用することができます。たとえば、金型を移動したり交換したりするのに時間がかかる場合、その作業を減らすように計画を立てることが必要です。計画の中で金型や治具がどのタイミングでどの機械に必要かを見極め、できるだけ効率的に移動や交換を行うことで、限りある副資源を最大限活用し、生産計画を滞りなくすすめることができます。

副資源の制約を自動化ツールで管理する

手動で副資源の管理を行うと、どうしても見落としが発生する可能性があります。自動化ツールを使って副資源の割り当てや使用状況を管理すると効果的です。たとえば、生産スケジューラを活用すると、金型や作業者の制約を考慮した上で自動的にスケジュールを立てることができます。これにより、人的ミスを防ぎ、副資源を管理することが可能です。

副資源の予備を準備する

生産中には予期しないトラブルが発生することがあります。副資源のトラブルに備え、前もって予備の金型や作業者を計画に組み込みましょう。

作業者の教育とスキルアップを行う

副資源の中でも、作業者のスキルは生産計画に大きな影響を与えます。特定の機械を操作できる作業者が限られている場合、その作業者が不在の場合、生産が止まってしまいます。これを防ぐためには、作業者の教育やスキルアップを進め、複数の作業者が同じ工程を担当できるようにすることが大切です。特定の作業者だけに依存しない体制を作り、計画に柔軟性を持たせることで、欠勤時にも生産を進めることができます。

副資源の管理と定期的な見直し

副資源の管理は一度設定しただけで終わりではなく、定期的な見直しが必要です。設備の導入や作業者のスキルの向上、予備資源の状況を常に確認し、現状の情報に基づいて計画を立てることが重要です。

また、新しい金型が導入された場合、その金型がどの工程でどのように使用されるかを再度検討する必要があります。また、定期的に副資源の状況を見直すことで、生産計画の柔軟性を保ち、円滑な運用を続けることが可能です。

製造業における副資源・主資源に関連した悩みとその解決策

製造業において、主資源(機械、設備)や副資源(作業者、金型、治具など)の管理は欠かせません。これらを適切に管理しなければ、生産計画が上手く進まず、効率が落ちてしまいます。ここでは、副資源や主資源に関するよくある悩みと、その解決策を具体的に紹介します。

1. 副資源の不足や重複で生産が遅れる

悩み:複数工程で同時に必要となる金型や作業者の重複により、生産計画に遅れが発生する。

解決策:副資源の使用状況を正しく管理することから始めましょう。生産スケジューラを活用すれば、作業者や金型の重複を避けた効率的なスケジュール調整が可能です。また、予備の金型や治具を確保し、事前に使用タイミングを整理することで、スムーズな生産を実現できます。

2. 主資源(機械)の稼働率が低い

悩み:主資源である機械の稼働率が低く、計画通りに進行せず無駄な時間が発生することがあった。

解決策:機械の効率的な稼働には、副資源の準備が不可欠です。金型や作業者の準備状況に合わせて機械を動かすスケジュールを立てることで、無駄な停止時間を減らせます。また、稼働状況を監視するツールを導入し、段取り時間の短縮や設備切り替えの効率化を図ることで、稼働率を改善できます。

3. 作業者の経験不足による計画遅延

悩み:特定の機械や工程を担当できる作業者が限られているため、その作業者が不在の時に生産が進まない。

解決策:作業者のスキルマップを作成し、各作業者の得意な工程や扱える機械を可視化することから始めましょう。これを基に計画的なスキルアップ研修を実施することで、複数の作業者が同じ機械を操作できる体制を構築できます。特定の作業者に依存しない柔軟な生産体制により、安定した生産計画の実現が可能になります。

4. 設備や金型の故障による生産停止

悩み:生産中に金型や設備が故障し、生産ラインが止まってしまうことがあった。これにより、計画通りに進まず遅延が発生する。

解決策:定期的なメンテナンススケジュールを設定し、予防保全を徹底することが重要です。また、予備の金型や治具を用意しておくことで、トラブル発生時の迅速な対応が可能になります。さらに、IoT技術を活用して設備の状態を常時監視することで、故障を未然に防ぎ、突発的な生産停止のリスクを低減できます。

5. 副資源のコスト管理が難しい

悩み:副資源にかかるコストを正確に把握できず、無駄な出費が発生する。

解決策:副資源の使用履歴やメンテナンスコストをデータベース化し、分析することで、コストの無駄を特定できます。この分析結果を基に、過剰な発注や不要なメンテナンスを見直し、効率的なコスト管理が可能になります。また、予算管理と連動させることで、計画段階から副資源の適切なコストコントロールを実現できます。

主資源や副資源の割り当てならAsprovaの生産スケジューラを活用

今回は、主資源と副資源の関係や生産計画への影響を解説しました。主資源だけでなく、副資源も有効活用することで生産計画に大きな影響を与えることをご理解いただけたのではないでしょうか。段取りを組み、副資源を有効活用することで円滑な生産計画の進行に大きく寄与します。

製造業務においては、技術革新や予測不能な外的要因に迅速に対応できるよう、従来よりも生産プロセス全体の改善と生産効率向上が求められています。 データやデジタル技術を活用し、生産リードタイム短縮や在庫・コスト削減などを実現する製造現場におけるDX推進の一つとして、生産スケジューラの導入がカギとなります。

中でもAsprovaの生産スケジューラは、主資源と副資源を効果的に管理し、生産計画を自動化するための強力なツールです。複雑な制約条件を考慮しながら効率的な生産計画を自動で立案できるため、現場の課題解決に役立ちます。詳細は、ぜひ以下ページよりご覧ください。

コラム編集部

最新記事 by コラム編集部 (全て見る)

- S&OP(Sales and Operations Planning)~生産スケジューラ連携 - 2025年4月9日

- 在庫管理:ムダを削減し、欠品を防ぐ最新手法 - 2025年4月9日

- MESシステム~生産スケジューラ連携でPDCAサイクルを最適化 - 2025年4月9日

生産管理は工程管理とどう違う?その違いと生産管理の課題を解説

生産管理は工程管理とどう違う?その違いと生産管理の課題を解説 業務の属人化はなぜ起こる?属人化しやすい業務の特徴や解消法、メリットを詳しく解説

業務の属人化はなぜ起こる?属人化しやすい業務の特徴や解消法、メリットを詳しく解説 平準化とは?標準化との違い・実現するためのステップや成功のポイントを解説

平準化とは?標準化との違い・実現するためのステップや成功のポイントを解説 プッシュ型・プル型の生産方式とは? メリット・デメリット、導入手順を解説

プッシュ型・プル型の生産方式とは? メリット・デメリット、導入手順を解説 生産現場の「段取り上手」とは

生産現場の「段取り上手」とは 製造業における「サイクルタイム・タクトタイム・リードタイム」とは?業務効率化のキーポイント!

製造業における「サイクルタイム・タクトタイム・リードタイム」とは?業務効率化のキーポイント!