なぜ、生産スケジューラでリードタイムが短縮するのか?工程間の「重なり」について

2023.07.31A1:生産計画・スケジューリング生産スケジューラを導入するメリットとしてよく言及されるのが、リードタイムの短縮です。これには秒単位での計画立案が可能などの理由がありますが、その他に「工程間の時間をコントロールできる」ことが挙げられます。

なぜ、前後工程の間隔をコントロールできると、リードタイム短縮につながるのでしょうか。

今回はその理由と、工程と工程との時間的関係を意味する「重なり方法」について紐解いていきます。

リードタイム短縮につながる理由

まず、簡単な例を取り上げて考えてみたいと思います。

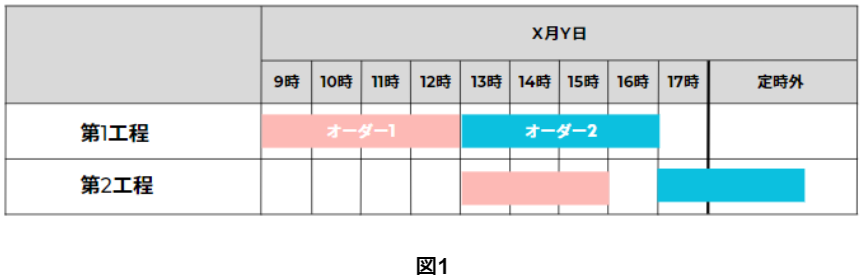

たとえば第1工程と第2工程で構成される製品があり、第1工程は4時間、第2工程は3時間かかるものとします。計画担当者はオーダー1とオーダー2を、X月Y日に、第1工程が終わってから第2工程が始まるように割り付けてみました(図1)。

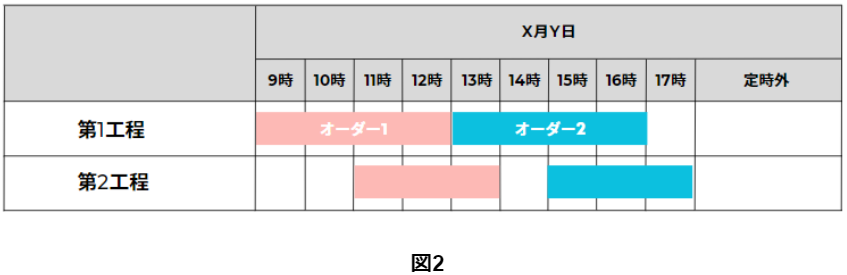

このケースだと一日の生産能力をオーバーしているため、オーダー2は定時までに終わりません。しかし、第1工程での作業がすべて終わってから第2工程に部品を流すのではなく、工程によっては搬送を小分けにする、つまり出来た分から後工程に流すという方法も取れます。

その場合だと前工程が終わる前に後工程をオーバーラップさせるようなスケジューリングになります(図2)。

このようなスケジューリングを、弊社製品Asprovaでは「重なり方法」という機能で行います。重なり方法とは、生産スケジュールを時系列で見た時に工程と工程とがどのように重なるかを時間的な関係から捉えたものであり、工程間の間隔を自由に指定できます。

図1では前工程が終わって(End)から、後工程が始まる(Start)ため、重なり方法だとES(End-Start)という設定です。

一方、SS(Start-Start)という設定では、前工程が始まって少ししたら後工程を始めるというスケジュールになります。SSだとオーダー2の第2工程が一日で終わるように割り付けることができるため、各工程の作業時間は変わりませんが、全体としてリードタイムを短縮することが可能です。

ただ、SSを設定する時に、前工程よりも後工程の方が先に終わってしまうと計画として成り立ちません。それを回避するためにSSEEという重なり方法もあり、この場合には前工程と後工程の終了を同期させるようにスケジューリングできます。

プロセス製造業の制約にも対応

重なり方法の特長はリードタイム短縮だけではなく、化学工場や食品工場などの制約も考慮できる点にもあります。

この場合の制約とは、製造後の乾燥や冷却、反応などに要する時間のことで「何分以上離してはならない」あるいは「何分以上離さなければならない」というものです。

食品工場だと製造中にも厳しい温度管理が求められる製品もあります。たとえば包装工程と殺菌工程がある場合に、冷蔵庫から原料をピッキングしてから何分以内に殺菌をしなければならないといったケースです。

もし60分以内という制約があったとして、包装工程が終わってから殺菌工程が始まるまでに60分以上離してしまえば食品が傷んでしまいます。計画担当者としては気をつかう部分と言えるでしょう。

Asprovaではこのような制約を、工程と工程の時間間隔の際の上限値である「重なりMAX」で考慮することができます。上述の例なら重なり方法がESで重なりMAXを60にすれば、「包装工程が終わってから60分以内に殺菌工程を開始する」という設定で生産スケジューリングに加味します。

反対に調理してから一定時間置いて、粗熱を取りたい場合はどうでしょうか。この場合には下限値である「重なりMIN」を設定します。重なり方法がESで重なりMINが60なら「前工程が終わってから60分後以降に後工程を開始する」という設定になります。

以上のように、リードタイム短縮にも貢献しながら、同時に複雑な制約も考慮できるのが生産スケジューラの特長でもあります。重なり方法や重なりMAX、MINについてさらに知りたい方はナレッジセンターの重なりの記事をご覧ください。

(了)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 納期管理:生産スケジューラの活用 - 2025年4月14日

- スケジューリング技術の応用による生産性の改善 - 2025年4月14日

- Lean Manufacturing~生産スケジューラの活用で最適な生産を - 2025年4月14日

お客さまの困りごとから生まれたAsprova新機能 現場は清潔に、「前後依存後段取り」が貢献

お客さまの困りごとから生まれたAsprova新機能 現場は清潔に、「前後依存後段取り」が貢献 生産スケジューラを短い時間で運用開始するポイント

生産スケジューラを短い時間で運用開始するポイント プロセス製造業の難しい制約を生産スケジューラは考慮できる?〜「資源ロック」とは〜

プロセス製造業の難しい制約を生産スケジューラは考慮できる?〜「資源ロック」とは〜 生産計画に現実味を持たせるための「副資源」~作業者や金型の割り当て~

生産計画に現実味を持たせるための「副資源」~作業者や金型の割り当て~ 生産スケジューラ導入の旗振り役を任されたら

生産スケジューラ導入の旗振り役を任されたら Asprovaについての記事数は300本以上!使い方が分かるナレッジセンターとは

Asprovaについての記事数は300本以上!使い方が分かるナレッジセンターとは