バッチプロセスのタンク繰り計画を最適化したい~Solver10セミナー

2024.07.19S10:Auto BatchProcess:バッチプロセスを最適化したい生産スケジューラAsprovaのオプション機能であるSolver。高難度の課題に対し、反復探索で解を見つけます。その最新作「S10」について、2024年6月、アスプローバ社のセミナーが開かれました。S10は「バッチプロセス」を対象とします。シャンプー、洗剤、調味料など、タンクを用い、多品種の製品を製造する工場です。複雑な設備制約を守りつつ、最小の費用で最大の生産量を実現する計画はどうすればできるのか。Solverが課題を解決していきます。セミナーの内容を紹介します。

複雑なタンク問題

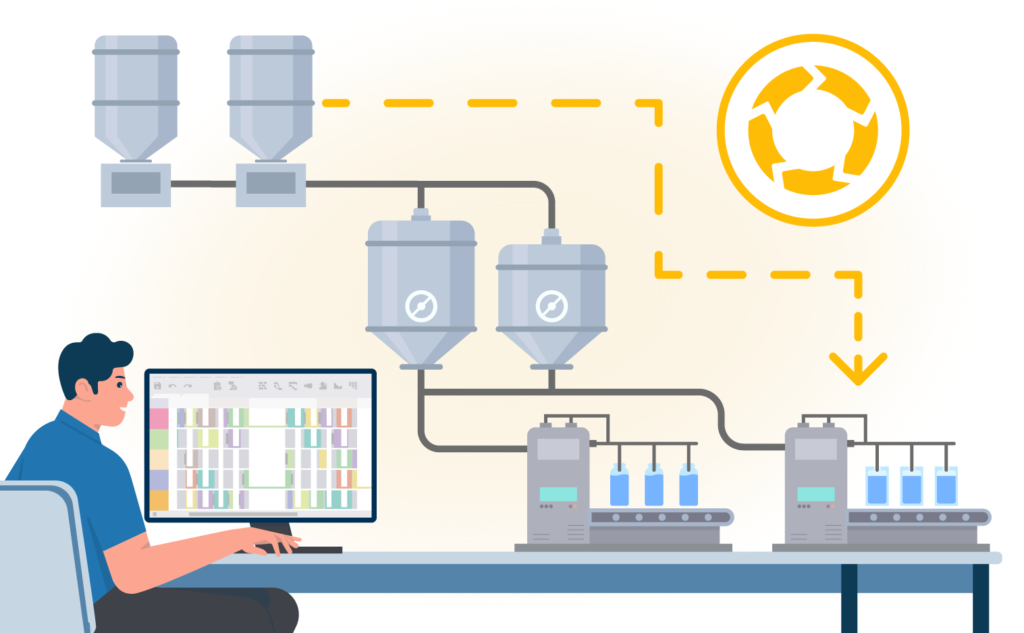

説明するのは、アスプローバ社のエンジニア、立川慧太郎(たつかわ・けいたろう)さんです。まず対象となるバッチプロセスの概要から入ります。配合・調合→貯蔵タンク→充填(じゅうてん)・包装という3つの工程があります。特徴は、単一の生産設備(たいてい高額です)を用いて、多品種の生産をすることです。原料は数品目程度であっても、完成品はボトル、詰め替えなど多様で、数百品目になることもあります。

組立工程と異なる独特の制約の代表は、タンクに入る分量に上限と下限があることです。ロットサイズ、配管などの状況も制約となります。そして、受注の変動や特注品の生産に対応し、納期を遵守する必要があります。

計画に求められるのは、生産量が最大になるよう、配合・充填の順番を決めることです。配合は品目切り替え回数や待ち時間をなるべく減らしたいところです。貯蔵タンクは液面を上限内に納めなくてはならないし、貯蔵タンク内で複数の品目を混在させないようにしなくてはなりません。そして貯蔵タンクの液面が、下限を下回ることのないよう調整するのです。

さらに、品目切り替えや定期修理の際には、タンクを空にすることが求められます。

熟練した担当者であれば、人手による計画は可能です。しかし技能が属人化するおそれがあり、担当者が何らかの事情でいなくなったら、そこでアウトです。また需要変動への迅速な対応は、達人といえども、難しいものです。

Solverの力で計画を最適化

ここで、エンジニアの林意恩(リン・イアン)さんが登場し、生産計画立案のデモを行います。まずAsprovaの標準機能で計画を立ててみます。モデルケースとして、複数の原料を配合し、貯蔵タンクを経て、2種類の充填をする計画を立ててみます。標準機能でも計画はできました。ただ貯蔵タンクに空白の時間が多かったり、少々の納期遅れが発生していたりしています。また工事のため空白にしなければならないタンクに、少し中身が残っています。

これをSolverで計画すると、どうでしょう。あっという間に、改善された計画が出力されました。タンクは連続して使われ、納期遅れはなくなりました。生産に要する時間は、22日から18日に短縮されました。空白にしなくてはならない期間は、ちゃんと中身を空白にできています。

実例として、あるヘルスケア製品の工場が示されました。この工場では、配合設備10台、貯蔵タンク55台、充填機25台を用い、200種の製品を作っています。これまで3つの工程それぞれに担当者がいて、手作業で計画を立案していました。担当者同士で確認や調整を繰り返す必要もありました。

Solver導入により、一気に計画を自動立案することにしました。プラスアルファの効果として、ボトルネックの解消もめざしました。その結果は良好で、他の生産工程への適用拡大も検討されているとのことです。

独自の導入サービスを実施

S10では、従来のSolverと同様、導入のためにPoC(実現可能性の確認)を行います。それに加え、独自の試みとして、月間5社限定で、適用診断サービスを実施します。S10が利用できるか、ペナルティ(Solverによる改善目標)をどこに置くべきか、タンク以外でのSolver利用はできるかなどについて、無料で個別相談に応じるそうです。

Solverは、今後も現場の要望に応じて、新たな機能を持つものを開発するそうです。アスプローバ社のナレッジセンターに資料があり、詳しく知ることができます。ナレッジセンターの閲覧には、アスプローバIDの取得(無料)が必要です。

(了)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 作業を押し込んで割り付ける~裁量の利くプログラムを開発 - 2025年12月10日

- ユーザーが語る新たなAsprova~ユーザー会2025~ - 2025年12月3日

- 機能の提供からソリューションへ~ユーザー会 2025~ - 2025年12月3日