基準日程生産計画(MPS)について:最適化をどう進めるか

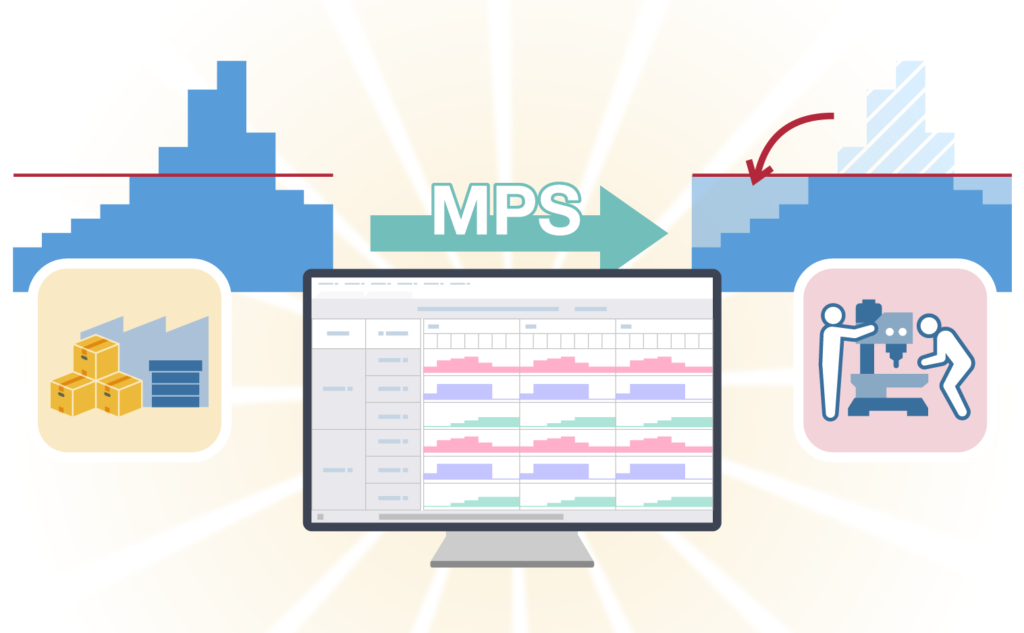

2024.10.16S07: Auto MPS: 基準日程生産計画を最適化したいものづくりの現場で、MPS(Master Production Schedule=基準日程生産計画)は、重要な役割を果たします。よいMPSは、生産効率を高め、財務を改善し、企業イメージを向上させます。ここでは、数回にわたって、MPSの最適化による効果と、最適化のための方法を紹介します。AIの手法も取り入れられています。

生産現場の工夫

まず生産現場の視点から、概要と課題を説明します。

基準日程生産計画とは、最も単純化すると、需要と在庫から、製品をいつまでにどれくらい生産するのかを決める生産計画です。その後の所要量計算(MRP)で、部品や原材料の必要量と必要時期を算出します。

さて自動車部品を例に、現場を見てみましょう。業界では「ジャスト・イン・タイム」が合言葉です。決まった時限に間に合わないと、売り上げが上がらないことを意味します。工場では、月産○○万台(日産△△台)というように生産数が決まっています。その生産数をその日のうち(イン・タイム)に作らないと、取り返すことができません。

たとえば、毎日の生産数が1万台で、そのうちの3台作れなかった(出来高9997台)場合、その3台は、永遠に取り返しできないのです。翌日よけいに3台作ればよいと思うでしょうが、翌日も1万台作る計画になっているので作れないのです。

よって、作れなかった台数のスループット(処理能力)がそのまま売り上げからマイナスになります。失われたスループットは取り戻せないのです。

ではどうするか。現場の製造ラインは、決められた生産数を死守するための施策を考えてきました。それは、日々必要になる多品種の需要に偏りがあったとしても対応できるよう、また主となる製造ラインにトラブルがあったとしても対応できるよう、代替ライン、サブラインなど複数のラインで生産できるようにしたのです。

トヨタ系ではこれを「ブリッジ生産」と称しています。

しかし、悲しいことに、現在の基幹生産管理システムには、この資源(ライン)まで考慮してMPSを実行する機能がありません。基幹生産管理システムが管理できるレベルは、「工程」または「作業区」あるいは「WS(ワークセンター)」までです。

資源別の負荷山崩し(平準化)ができません。仕方がないので、EXCELとか、Asprovaなどの生産スケジューラを使って人間が山崩ししているのです。ただし、現行のスケジューラも、フォワードスケジューリング(前詰め)や、バックワードスケジューリング(納期からさかのぼる)はできても、均一(even)/平準化(leveling)ができないのです。よって、現場の実態にあったMPSを出力するソリューションは、現存しないのです。

在庫と財務との関連

次に、現場を離れ、効率的な生産による在庫の減少が、財務諸表にどのような影響をもたらすかを説明します。財務諸表は会社の成績表であり、取引先、従業員、株主、債権者(金融機関)、そして税務当局など、関係者すべてが注目し、信用度に直結します。なかでも、貸借対照表、損益計算書、キャッシュフロー計算書の3表が重要です。

貸借対照表では、在庫は表の左側(資産の部)に、棚卸資産として計上されます。棚卸資産が増加すれば、その分、右側(負債の部)も増加します。負債の増加は、一般的にはあまり歓迎すべき現象ではありません。

損益計算書では、在庫は必ずしも悪いものではありません。売れた分だけ利益計上できますから、原価1万円の商品を10個作って2万円で4個売れれば、4万円の利益になります。残りが倉庫に眠っていても、とりあえず関係ありません。ただし保管にコストがかかると、「販売費および一般管理費」の増加を通じて、営業利益を減らしてしまいます。また税務上の観点では、課税される利益が増え、税額が増えてしまうおそれがあります。

キャッシュフロー計算書では、在庫は営業キャッシュフローに直接影響します。現金ではない在庫は現金の流出とみなされるので、営業キャッシュフローのマイナスとして計上します。先ほどの例では、損益計算書では利益になっていても、キャッシュフロー計算書では流出となります。営業キャッシュフローは、企業の収益力や安定性の目安とみられますから、なるべく低下させたくないところです。

在庫は少ない方が、財務諸表の見栄えをよくします。

平準化された計画

すぐれたMPSは、さまざまなプラスの効果を企業にもたらします。

人間が計画すると、資源の日当たり生産能力を考慮した資源別の実行可能な日次生産計画は作成が困難です。前述のように、決められた一日の生産数をその日のうちに生産する計画を立てることすらできません。それでも現場は、納期を遵守するため、残業や休日出勤して対処します。それは経費(変動費)の増加となって、利益を圧迫します。労務費/人件費、工場稼働に伴う光熱費などが増えてしまうからです。

さらに、製造のためには、原材料などの資材が必要です。生産着手に間に合うように仕入れなければなりません。仕入れのタイミングは、必要以上に前倒しされる傾向があります。さらに、資材所要量(発注量)も日ごとに分割されていないため、その資材が必要になる初日に一括全数仕入れとなり、在庫がふくれて、前述のように、キャッシュフローに影響が出ます。

基準日程生産計画が重要であるのは、いうまでもありません。でも本当の課題は、実行可能な基準日程生産計画をいかに作成するか、です。現場の人たちが一番実行しやすいのは、毎日毎日の仕事量が均一で安定している平準化された日程計画です。それによって、日々平常心で生産できるようになります。

生産の平準化は、負荷をならし、人員や製造設備を適正水準に保つことができます。部品の調達も同様に平準化され、それが在庫の効率化につながります。

無理のない安定した計画によって、「売り手」「買い手」「工場(経営者&現場)」の三方よしとなるのです。

(了)

コラム編集部

最新記事 by コラム編集部 (全て見る)

- 作業を押し込んで割り付ける~裁量の利くプログラムを開発 - 2025年12月10日

- ユーザーが語る新たなAsprova~ユーザー会2025~ - 2025年12月3日

- 機能の提供からソリューションへ~ユーザー会 2025~ - 2025年12月3日

Asprova Auto MPS : 最適化AIにより生産効率の高い基準日程生産計画(MPS)を実現

Asprova Auto MPS : 最適化AIにより生産効率の高い基準日程生産計画(MPS)を実現 漫画でわかる! 基準日程生産計画(MPS)の最適化 ~負荷の平準化と量の平準化

漫画でわかる! 基準日程生産計画(MPS)の最適化 ~負荷の平準化と量の平準化 期間別生産計画(大日程・中日程・小日程)はどうやって立てる?

期間別生産計画(大日程・中日程・小日程)はどうやって立てる?