ニデックエレシス株式会社 様

ニデックエレシス株式会社 様

生産計画立案時間を40%短縮、部品発注精度向上により部品在庫削減、

製品在庫保有日数30%以上減

| より安全なクルマと交通システムの創造-次世代のクルマ社会を支える、独創的かつ先進のエレクトロニクス技術を求める声に応えるべく、2002年10月、ニデックエレシスは誕生した。 ABS(アンチロックブレーキングシステム)、EPS(エレクトリックパワーステアリング)など車体系の自動車電子制御ユニットの開発・製造・販売を行っている同社では在庫削減プロジェクトが立ち上がっていた。 取り組みの一つとして「新生産計画立案手法」の検討があった。 生産課-生産管理ブロック双方の業務効率改善を図り人手による計画作成から、スケジューラシステムを活用し各工程設備のサイクルタイム、稼働率、ネック工程を考慮した計画をほぼ自動で立案するべく、2009年10月にAsproba導入を決定した。 |

ニデックエレシス株式会社(導入当時:株式会社ホンダエレシス) ニデックエレシス株式会社(導入当時:株式会社ホンダエレシス) ■本社所在地: 神奈川県川崎市幸区新川崎2-8 ■設立: 2002年(平成14年)10月1日 ■資本金: 19億5000万円 ■売上高: 504億円(16年度連結) ■事業内容: 車体系の自動車電子制御ユニットの開発・製造・販売 |

| ■導入目的 |

|

●生産計画と加工順位計画を生産管理で一元管理・立案 ●生産管理の要員1名分工数削減 ●部品発注精度アップ ●人的ミスの撲滅 |

| スケジューラ導入前は生産管理ブロックで日々の機種別生産数量のみを指示し、加工順位は生産課で立案していた。 お客様よりいただいた注文に基づき生産管理ブロックが生産数量を決定、その後サイクルタイムや効率、生産条件を考慮した各工程設備の時間単位の加工順位計画を生産課が手作業で作成していた。生産ライン数の増加、機種数の増加(製品がABSで約400種保守も入れると600種、EPSで800~900種)により生産計画作成および確認に多大な時間がかかるようになってきた。また、手作業で転記しているため、転記漏れなど情報精度に問題が発生していた。 | |

| 「生産数量」「加工順序」「生産時間」を生産管理で自動立案、一元管理し計画立案工数の削減とミス防止を実現するために2009年5月から生産スケジューラ導入検討を開始した。スケジューラ選定の際には、情報システム部主導で3社のスケジューラを比較検討した。結果として、機能や価格はもちろんのこと、既存の各種システムと接続して使用すること、また将来的にERPを導入することを考えて、他システムとの連携実績が豊富な点も考慮してAsprova導入を決定した。 |

|

| ■日別機種別工程別の生産数量計算と同時に加工順位計画立案 |

|

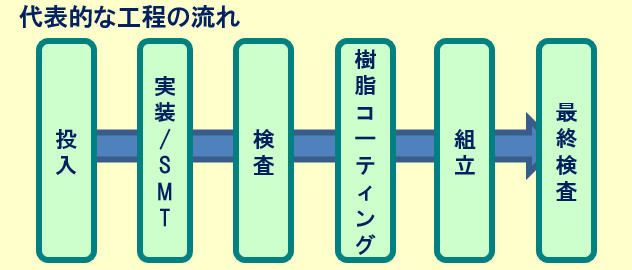

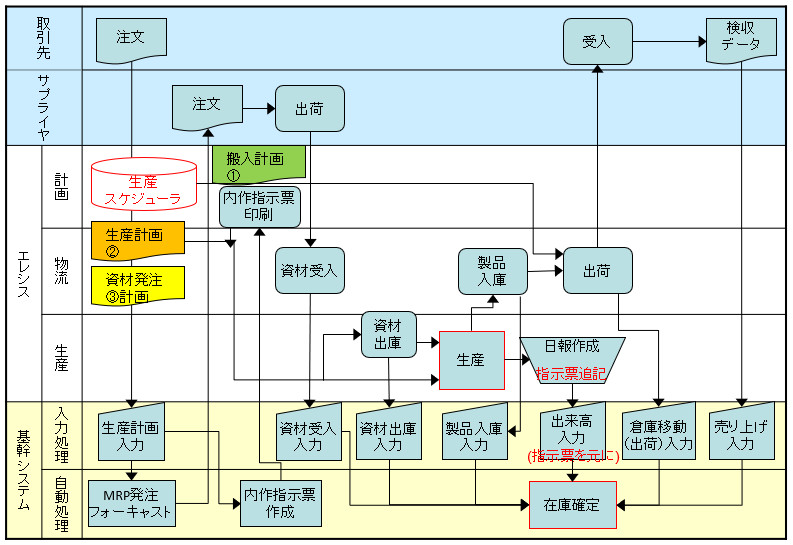

従来の方法では、お客様からの受注データをもとに生産管理で所要データを手入力し、日別機種別生産数量を計算、生産課に提示していた。生産課では提示された生産数量をもとに、設備のサイクルタイム、効率、生産条件を考慮して加工順位計画立案を行っていた。 Asprovaを活用し、日別機種別の生産数量計算と同時に加工順位も自動で計算されるようになった。今では「搬入計画」、「生産計画」、「資材発注計画」の3つの帳票がスケジューラで計画立案時に作成される。 | |

|

一日の加工順番は差立てビューで確認、調整後、紙で帳票を出力している。生産計画立案の時間は、442h/月から258h/月となり、計画立案時間は184h/月削減と約1人月分、全体の40%の工数削減を実現した。 また、所要データ、および出来高の登録は手入力で行っていた。Asprovaを導入する際に、所要データはI/Fを介して製造オーダに加工され、人の意思入れをしてからスケジューラに取り込まれるように設定、また出来高登録にはバーコードのシステムを立ち上げた。このため入力ミスが削減され、修正の工数も削減された。 |

作業フロー(現状) 生産スケジューラから①~③の帳票を作成している 機種数:ABS 400種 EPS 800~900種 計画期間:3か月 作業数:75,000作業強

|

| ■部品発注精度アップと部品在庫の大幅削減 |

| これまでは毎週金曜日に所要データを入力、翌週の火曜日に生産計画に反映、その週の金曜日に資材発注手続きを行うというように、注文を受けてから資材発注まで1週間かかっていた。そのため不足のないよう多く発注するなど、余剰在庫を抱えてしまっていた。 Asprovaを導入することにより所要を取り込んで生産計画を作成する時に、同時に資材発注計画が作成されるようになり部品の発注精度アップと部品在庫の大幅削減につながった。 |

| ■作りすぎを防ぎ製品在庫保有日数削減 |

| また、現場の生産効率を上げるため、段取り替えが少なくなるようにまるめ生産を行っていたが、結果として製品在庫の増加という問題があった。そこでAsprovaによって確定分のみを生産するように変更、その後改良を加えて、製品在庫の保有日数は機種A4.7日→3.1日(33%減)、機種B5.0日→3.7日(35%減)~3.9日(28%減)と30%前後削減された。 |

| ■問題点・苦労した点 |

| 前項のように確定分のみを生産するようにしたところ、当初段取り替えが増え、生産効率の悪化が見られた。そこで効率改善と在庫削減の2つの要素のバランスをとり、確定分を週単位でまるめ生産するように変更した。 また、同社では各製品の仕様を昇加工順番、ルートを決めるキーとして設定するなど工夫をしているため、Asprovaのパラメータや式の設定箇所は多くなり、習得するのに時間がかかった。 取材日:2012年7月12日 引き続きご使用いただく中、更なる効果として、「生産全機種にスケジューラを適用し、社内基幹システムとの連携を致しました。その結果、部品発注精度の向上、および更なる部品在庫削減が実現できました。」とのコメントをお寄せいただいた。 取材日:2018年4月13日 |