TOYO PACK KIYAMA 株式会社 様

TOYO PACK KIYAMA 株式会社 様

TOYO PACK KIYAMA株式会社(以下、TPK)は、東洋製罐株式会社、宮崎県農協果汁株式会社、日本果実工業株式会社の共同出資により2020年に設立された飲料の受託製造会社です。東洋製罐株式会社の持つ密封、殺菌、充填、容器技術と宮崎県農協果汁株式会社、日本果実工業株式会社の持つ飲料製造、品質管理技術を融合し、高品質の飲料をスピーディに製造し、充填できる能力を持っています。

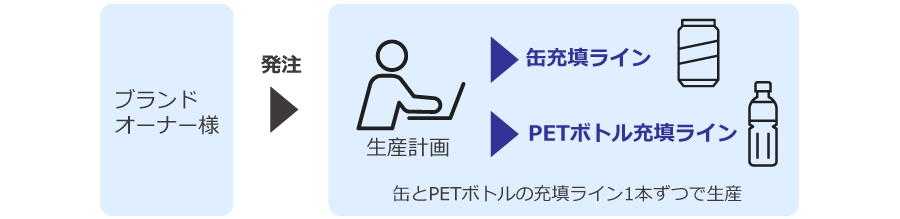

TPKは、飲料ブランドオーナー様からの発注に基づいて飲料の製造と充填を行っています。工場には缶充填ラインとPETボトル充填ラインが1本ずつあり、さまざまな種類の飲料製品を製造しています。 飲料製品には季節、気候、販売動向などの変動要素が数多くあり、ブランドオーナー様からの発注が変動すれば、生産も変更する必要があります。生産計画も合わせて修正しますが、いくつかの制約条件をクリアしなければならないので、知識と経験が必要な業務となっていました。 大規模な受託充填会社では、充填ラインの数が多く、生産が変動した際には複数のラインを組み換えて変動を吸収できますが、TPKでは缶充填ライン、PETボトル充填ラインがそれぞれ1本ずつという制約があり、生産の変動はそれぞれのラインの中で吸収しなければなりません。

―― TOYO PACK KIYAMAの生産形態 ――

―― TOYO PACK KIYAMAの PETボトル充填ライン ――

|

3.Asprovaを見て、解決できると直感 |

TOYO PACK KIYAMA株式会社 業務部 部長 笠井修氏

「生産計画の作成・修正を手作業に頼ったままではいけないと感じていました」

私は、桑野と同じ部署で生産管理と資材発注を担当しています。弊社は2020年に設立された若い会社で、生産計画に精通している社員がいなかったので、力技で生産計画を作成・修正していましたが、どうしても時間がかかりますし、手戻りが発生することもあります。生産計画の作成・修正が遅れると、原料の発注などにも遅れが出ますので、システム化する必要を強く感じていました。2022年12月にPETボトル充填ラインを立ち上げるため、親会社の宮崎県農協果汁株式会社に研修に行った際に、生産計画の作成・修正にAsprovaを使っているという話を聞きました。

どのように使っているかを見せてもらうと、直面していた課題が解決できると直感しました。会社に戻って検討したところ、手作業の限界は社内でも広く認識されていたので、社長の同意もすぐに得られ、Asprova導入に向けて具体的なアクションが始まりました。

Asprovaを導入することが決まった後に導入ベンダーさんを探したのですが、幸いにも宮崎県農協果汁株式会社にAsprovaを導入したNSWさんにお願いできることになり、しかも同じSEさんが担当してくださったので、非常にスムーズに導入が進みました。弊社のリクエストをよく聞いてくださり、マスターの加工や運用の面での相談にも親切に対応していただきました。

| 「宮崎県農協果汁株式会社に導入した経験が活かせたので、非常にスムーズに進みました」 (NSW株式会社 エンタープライズソリューション事業本部 ERP事業部 戸亀氏) |

宮崎県農協果汁株式会社様にAsprovaを導入するお手伝いをしたので、TPK様の導入の際には飲料充填工程に特有な段取りやロット分割の知識を活用できました。桑野様も自社の要件を詳しく把握されていたので、要件確認後、宮崎県農協果汁株式会社様とほぼ同じ仕様で運用できることがわかりました。

飲料充填工程には、以下の2つの特徴があります。

(1)品質管理のため、連続生産をせず、定期的に設備の洗浄を行う必要がある

(2)賞味期限を表示する必要があるため、月をまたぐような大ロット生産ができない

そのため、オーダーを取り込む際に「洗浄時間」という項目を設定し、オーダーといっしょに登録しています。ロットを分割する方法は、生産する数の上限を設定し、上限を超えたら作業を分割しています。

現在でもTPK様では1.5~2か月分の生産計画を立てていますが、ロット分割、段取り切り換えを考慮した生産計画がスムーズに作成でき、修正するときは該当する箇所だけを修正すれば、残りの修正はAsprovaが自動的にやってくれます。

4.Asprovaの自動計算で属人化を解消、作成工数を1/2に |

桑野晴美氏

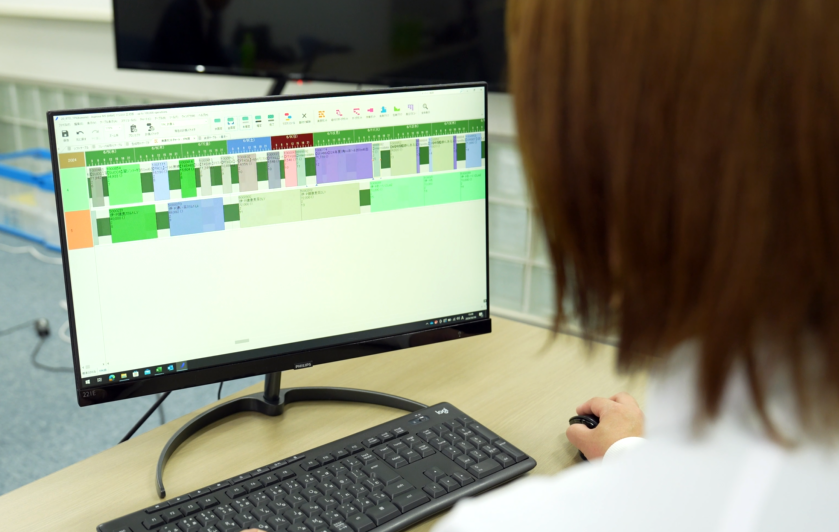

「生産計画の作成・修正はAsprovaで行っていますが、営業や製造とのデータのやりとりにはExcelを使っています」

手作業で生産計画の作成・修正を行っていたときには、修正が大変でした。例えば、ある製品の生産タイミングを動かすと、他の製品の生産タイミングもすべて修正する必要がありました。また、どの製品の製造をどう動かせばいいのかを割り出すには、知識と経験が必要なので計画を修正できる人間が限られていました。

Asprovaを導入して、生産計画の作成・修正に関わる工数と属人化の問題が解決できました。生産タイミングを修正するときは、該当する製品の生産タイミングを動かせば、後はAsprovaがやってくれます。修正にかかる工数は半分になりましたし、ミスがなくなったので手直しの工数もなくなりました。

生産計画の修正に必要な条件をあらかじめ決めておけば、誰がやっても同じ結果が得られます。ようやく計画修正のプレッシャーから解放され、安心して会社を休めるようになりました。

手作業のときは分単位で生産計画を作成していましたが、Asprovaでは秒単位で計画が作成できるので、ムダな時間を削減して、生産効率が向上しました。

5.生産管理システムなしでAsprovaを運用 |

Asprovaの運用について教えてください。

弊社では生産管理システムを導入していないので、受注データのインプットと生産計画のアウトプットを共有するためにExcelを使っています。

最初のデータはブランドオーナー様からの受注です。これをExcelに取り込んで、Asprovaへのインプットにします。その際、製造の順番だけは手動で加工しています。Asprovaで作成した生産計画は、Excelファイルにして製造現場と共有しています。

資材の発注は、既存の基幹システムで行っています。ブランドオーナー様指定のメーカーに発注し、2週間先までは受注の変更がない取り決めになっているので、資材の納期遅れや不足は起こらないようになっています。

ようやく生産計画の抜け漏れや修正のプレッシャーから解放されましたし、会社を休んでも生産が止まることはなくなりました。生産計画にかけていた時間を減らせるので、DX化などの業務改善に力を入れたいと思います。

6.生産計画を新入社員にまかせられる |

最後に、今回のAsprova導入を振り返った感想と、今後への期待を伺いました。

桑野晴美氏

「4月入社の新人に生産計画の作成・修正を覚えてもらっています。Asprovaがあれば、名人芸はいりません」

4月に配属された新入社員に生産計画の作成・修正をOJTで覚えてもらっていますが、Asprovaの操作自体は何もむずかしいことはありません。生産計画の作成・修正もあっという間にできてしまいます。Asprovaの操作よりもブランドオーナー様の考え方や発注パターンを理解することが重要で、発注データを受け取る前に変動をある程度予測できるようになってもらいたいと思っています。

先ほど言いましたように、原料は基幹システムで発注しているのですが、生産のボトルネックになっている原料が存在します。これをAsprovaでコントロールできるようになるとさらに生産計画の作成・修正がスムーズになるので、いずれチャレンジしたいと思っています。

―― 新入社員に生産計画をまかせられるようになった ――

笠井修氏

「Asprova導入はスムーズにできたので、次は1名で缶とPETボトルの両方のラインを見られるようにしたいと思います」

生産管理課では生産計画を2名で担当していますが、現在は1名が缶充填ライン、もう1名がPETボトル充填ラインと担当が分かれています。担当以外のラインのことがわからないと、不在時に対応できないことが考えられるので、1名で缶とPETボトルの両方を見られるようにしたいと思っています。また、基幹システムとの連携も今後の課題として、実現方法を模索していきます。

弊社でのAsprova導入は、親会社とほぼ同じ仕様で導入できたこと、親会社での導入を担当されたSEさんに担当していただいたことなど、好条件が重なり、短期間で非常にスムーズに進み、費用も抑えられました。Asprova導入を検討されている方にアドバイスできることがあるとすれば、納得できるベンダーさんを選ぶことかと思います。ベンダーさんと協力して導入するので、条件をよく話し合い、信頼の置けるベンダーさんにお願いするのが近道だと思います。

* 取材日:2024年5月17日

* 記載の担当部署は、取材時の組織名です。