MRP

Material Requirements Planning 物料需求量计划

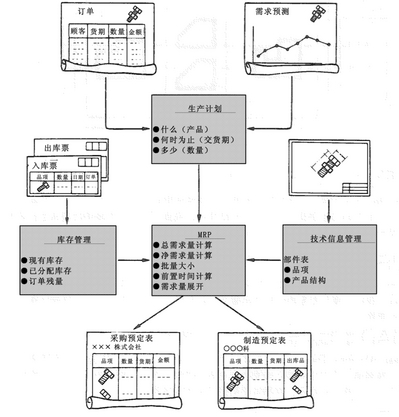

Material Requirements Planning的缩写,一般称为物料需求计划。MRP是根据1970年“美国经营管理协会”,简称APICS(American Production and Inventory Control Society)的提倡,飞速普及的物料计划中的一个手法。这个方法如图所示,根据筹划的产品程度的生产计划,对有关组装品、部件、原材料等从属需求品根据“物品需要(品项)、时间需要(交货期)、数量需求(需求量)”进行采购,制造的筹备计划。这样为了制做从属需求品项的安排计划,MRP大致需要3种信息。

- 生产计划:

- 是产品以及备件等独立需求品项的生产计划,被称为基准生产计划或者Master Production Schedule简称MPS。MRP需要根据此计划进行从属需求品项的计划。

- 物料清单:

- 从独立需求品项到从属需求品项,从属需求品项中需要弄清(展开)从组装品到原材料的使用目的。这样就需要物料清单。并且,物料清单中必需设定原单位、前置时间、批量数量等物料计划中所需的基础信息。

- 库存・订单残量:

- 由于是根据算出的各从属需求品项的需求量算出净需求量,所以需要现有库存、订单残量、在制品等库存・订单残量信息。

根据这些信息,MRP具备一下5个机能,进行从属需求品项的筹备计划。

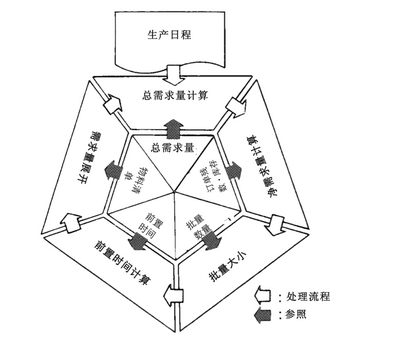

- 总需求量计算:

- 在一定期间内总结各从属需求品项的规定数量,算出分期间的总需求量。

- 净需求量计算:

- 根据算出的总需求量进行库存以及订单残量的备货,算出分期间的净需求量。

- 批量大小:

- 根据算出的分期间净需求量,利用各品种设定的批量数量,总结最适合筹备的数量。

- 前置时间计算:

- 从批量总结的数量的交货期减去前置时间,算出其定货日或着手日,制作订单。

- 需求量展开:

- 向利用物料清单做成的订单的下位品项展开,参照产品结构中设定的原单位,算出展开品项的需求量。

按照以上5个机能的顺序进行,逐级处理所有的从属需求品项,当末位的品项处理完毕时MRP结束。

出自:JIT经营研究所 平野裕之著